La conversion de processus

La conversion de processus énumère la ou les étapes de transformation critique du produit au moment de la fabrication. Elle survient en réponse à des évolutions technologiques, légales, commerciales ou sociales, entre autres. La capacité à se transformer est considérée comme une nécessité dans la plupart des organisations. Elle peut se matérialiser par les applications suivantes qui sont contraintes au actions de maîtrise statique : fabrication de sacs, laminage, découpage, flexoprint, coating laminage, etc…

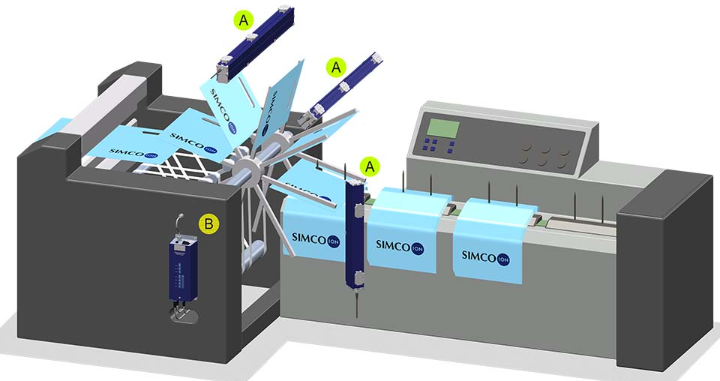

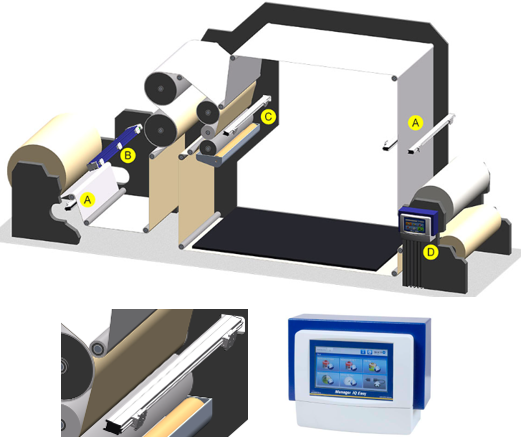

Fabrication de sacs

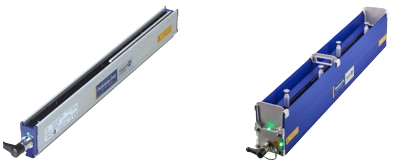

Les charges électrostatiques risquent de gêner le bon empilage des sachets, ce qui a pour effet de baisser le rendement et d’augmenter les rejets.

En raison de leur plus grande portée et de leur sortie à haute ionisation, les barres antistatiques peuvent neutraliser l’électricité statique sur une longue portée, éliminant ainsi les charges électrostatiques responsables des problèmes d’empilement sur la façonneuse de sachets (Wicket).

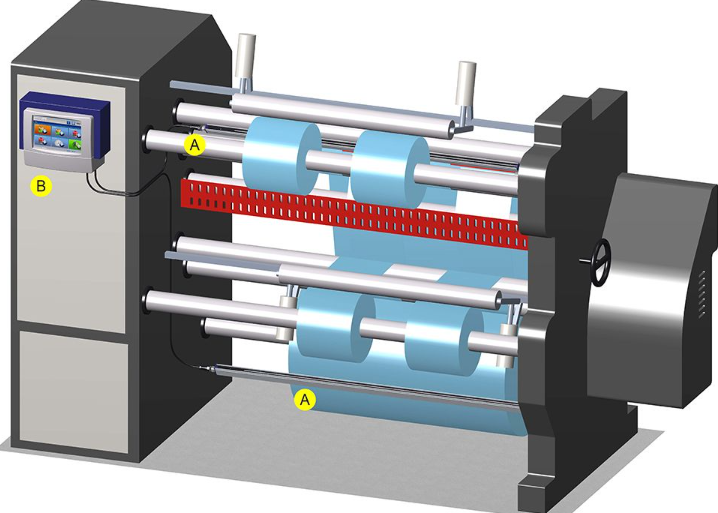

Laminage et découpage

Une barre antistatique, installée avant et juste après l’opération de laminage, dirige l’ionisation vers les feuilles. Les charges électrostatiques sont éliminées au cours du processus de laminage. En conséquence, les feuilles neutralisées peuvent être empilées correctement, sans bourrage.

Les barres antistatiques, installées avant et juste après l’opération de découpage, dirigent l’ionisation vers la feuille. Les charges électrostatiques sont éliminées au cours du processus de découpage, empêchant les fragments d’être de nouveau attirés vers la feuille. Ainsi, les matériaux neutralisés restent propres et dépourvus de poussière, ce qui réduit considérablement les ralentissements et les rejets de rouleaux, et améliore la qualité globale du produit. Grâce au contrôle des charges électrostatiques, vos employés ne reçoivent plus de chocs électriques.

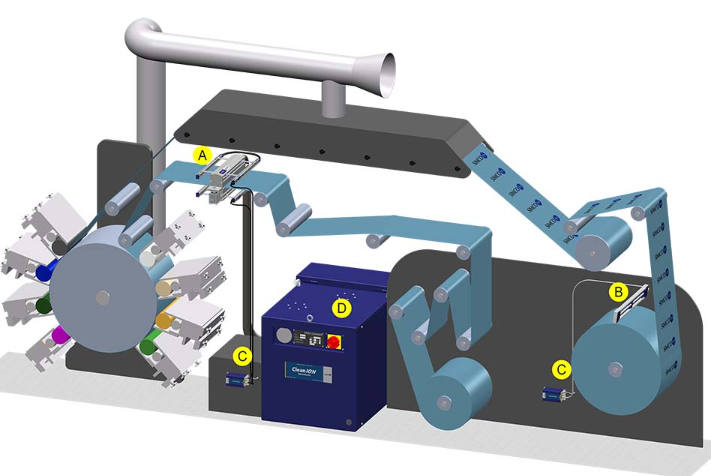

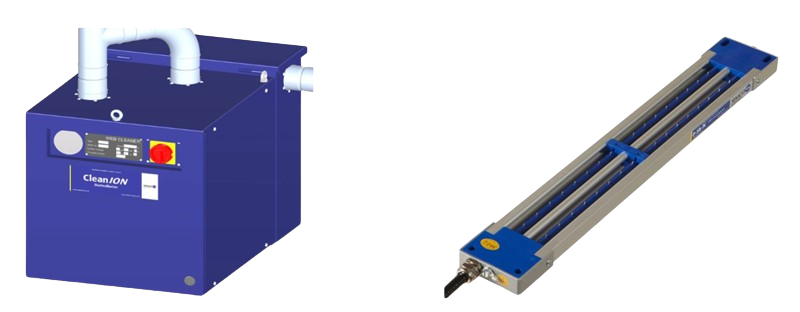

Flexoprint

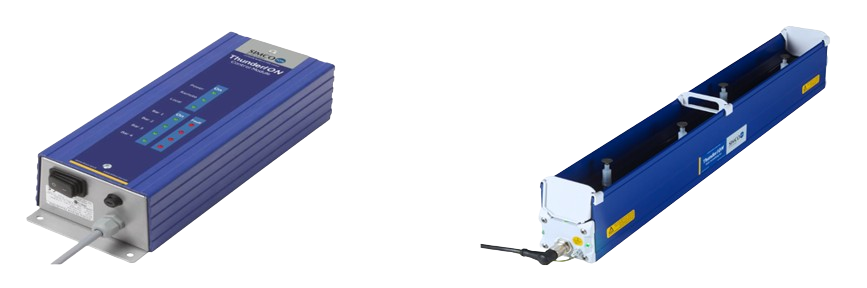

La poussière des disques coupeurs et autres contaminants environnementaux sur la surface du matériau de la feuille empêchent l’atteinte des objectifs de production et réduisent la possibilité de respecter les normes relatives à une impression de qualité.

Les systèmes de nettoyage des bobines suppriment effi cacement la poussière des disques coupeurs et autres contaminants de la surface des feuilles, avant l’impression.

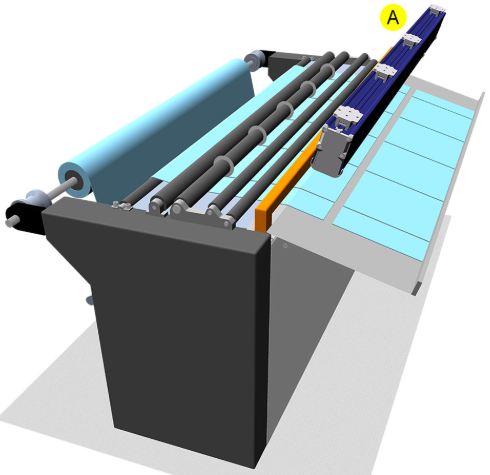

Coating laminage

Les charges de surface électrostatiques sont communes à la plupart des opérations de revêtement et de laminage, lors de l’isolation (non conductrice) de matériaux traités à de très hauts débits. Les charges électrostatiques provoquent une myriade de problèmes de production: chocs électriques aux opérateurs, attraction de contaminants aérogènes sur la surface du matériau, environnements dangereux à cause de la présence de solvants volatiles, etc.

La situation la plus dangereuse survient lorsqu’une étincelle de décharge électrostatique est générée dans la zone de revêtement/laminage, saturée de vapeurs volatiles, et déclenche un feu.