Le packaging

L’industrie du packaging conçoit le conditionnement du produit en vue de son expédition. Il peut jouer un rôle esthétique, servir une stratégie commerciale, mais son premier objectif est de protéger le produit. Il doit ainsi répondre à des critères spécifiques en maîtrise statique correspondant aux besoins de chaque entreprise : moulage, remplissage, fermeture, mise sous film, thermoformage, RFID, étiquetage, flexoprint, etc…

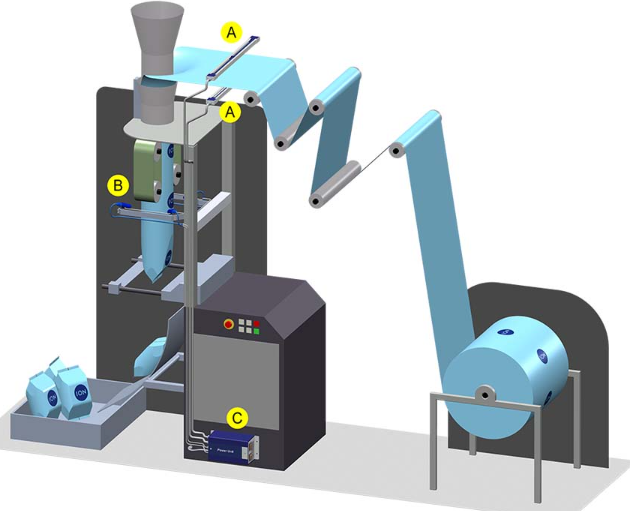

Mouler / remplir / fermer

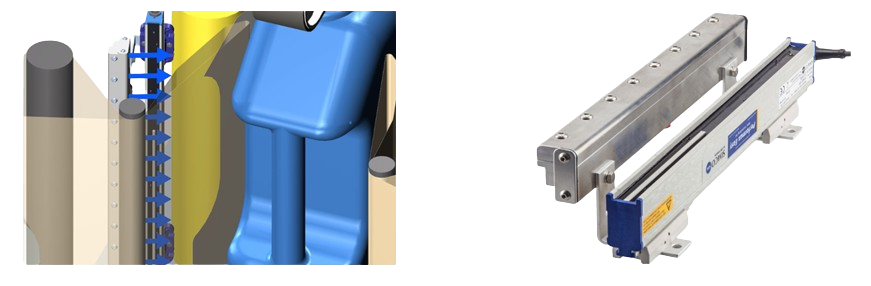

Lors des processus verticaux de moulage, de remplissage et de fermeture, les éléments du matériau à emballer restent souvent collés à l’emballage par charge statique.

La dernière possibilité pour décharger le côté intérieur du film plastique se trouve avant le dispositif de moulage. Une barre antistatique doit être placée aussi bien sur la face inférieure que sur la face supérieure.

Ceci permet en outre d’éviter que la fi lm plastique ne colle au dispositif de moulage. Les diffuseurs d’ions situés juste en dessous du tube de remplissage veillent à neutraliser la charge statique et fournissent un scellage efficace et parfait.

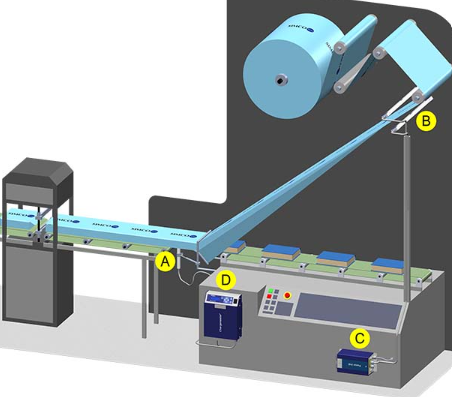

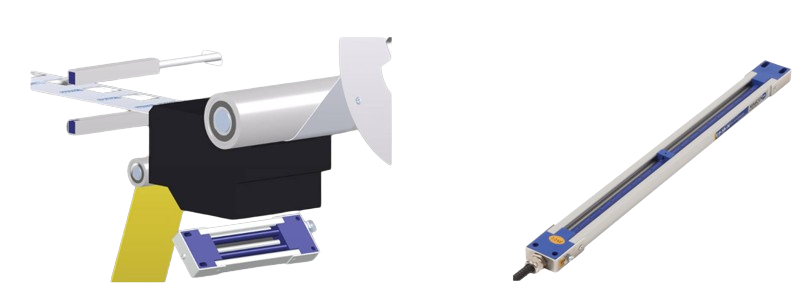

Emballage sous film plastique

Le film plastique est déroulé pour former une gaine. Le produit à emballer est transporté par la bande convoyeuse dans la gaine formée.

Le film plastique est superposé sur la face inférieure et supérieure. Cette superposition est nécessaire pour fixer les extrémités du film plastique. Un cordon de soudure à chaud ou une charge électrostatique est appliqué pour empêcher toute ouverture du film plastique dans le tunnel de rétrécissement. L’électrode de charge qui appose la charge électrostatique utilise moins d’énergie que l’électrode de soudure à chaud.

L’électrode de charge n’exige quasiment pas d’entretien et le produit final est plus aisé à déballer pour l’utilisateur final.

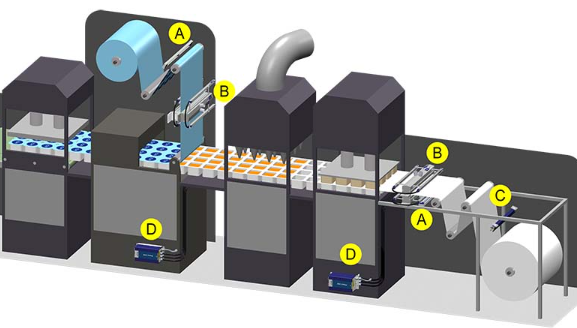

Thermoformage sous vide

Lors du déroulement de la feuille plastique, une charge statique se forme sur le film plastique et provoque des décharges en cas de contact par le personnel.L’électricité statique attire les poussières environnantes. Le processus de thermoplastification suscite également l’apparition d’électricité statique et attire les poussières. L’adhésion du film plastique par l’électricité statique peut provoquer des arrêts ou des retards de production.

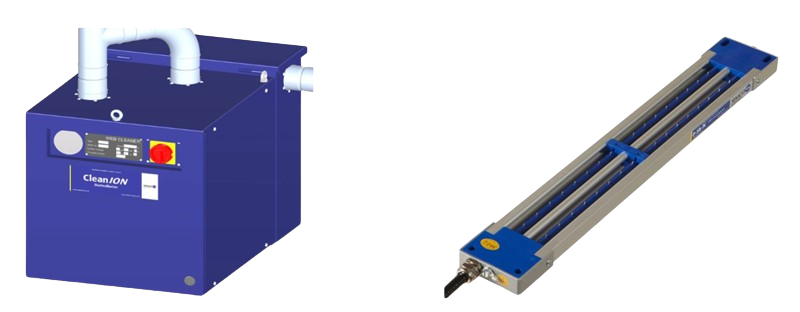

Les barres ionisantes de Simco-Ion produisent un courant d’air ionisé et éliminent la charge statique lors du déroulement. Les machines « In-line » sont gênées par les impuretés sur le film plastique en particulier lorsque les récipients sont moulés sous vide, puis remplis avec un produit; par exemple du yaourt. Pour éviter la formation d’impuretés sur le film plastique juste avant le moulage sous vide, Simco-Ion recommande un système de nettoyage de bande.

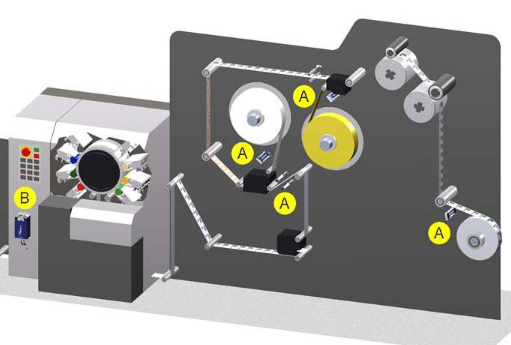

Marquage RFID

Un marquage RFID contient une antenne pour communiquer avec les récepteurs RFID à l’aide de fréquences radio.

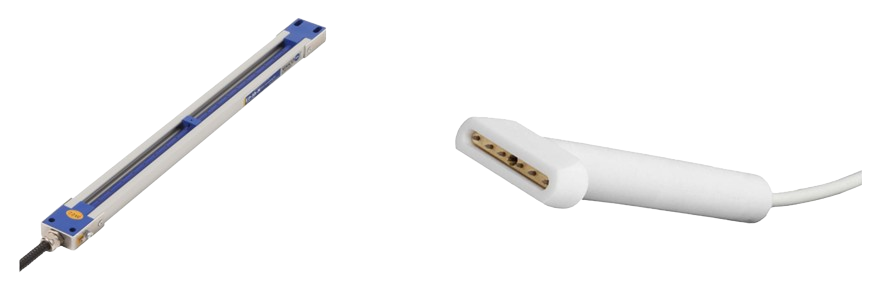

La microchip avec un marquage RFID peut être endommagée par l’électricité statique. Les charges statiques s’accumulent lors du processus du marquage, soit entre le déroulement et l’enroulement.

La base du marquage RFID, le fi lm plastique forme une charge statique par friction avec le rouleau de déroulement et avec le transport par divers rouleaux et éléments de machines. Les circuits extrêmement petits des marquages RFID ne sont pas résistants aux charges statiques.

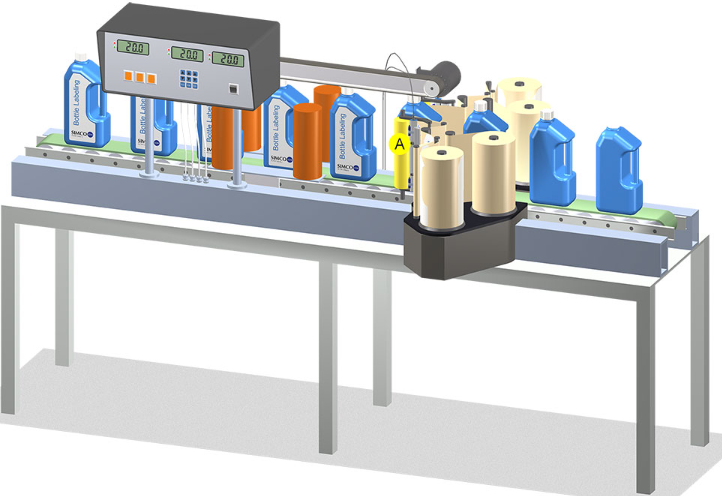

Etiquetage

L’électricité statique présente sur les étiquettes peut provoquer un défaut d’entrée des étiquettes sur les machines d’étiquetage à haut débit.

L’électricité statique présente sur les bouteilles en plastique à étiqueter engendre un mauvais placement et positionnement de l’étiquette. Ces problèmes provoquent un ralentissement de la production et une augmentation des taux de rejet.

Des barres antistatiques placées comme illustré plus haut élimineront les charges électrostatiques et permettront une productivité optimale des procédés.

Flexoprint

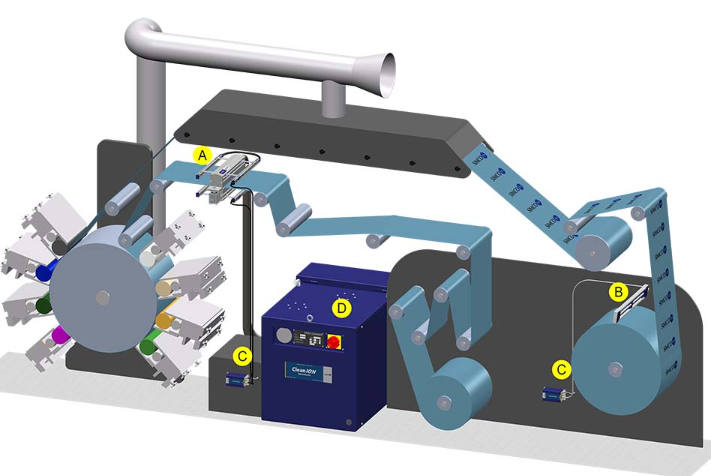

La poussière des disques coupeurs et autres contaminants environnementaux sur la surface du matériau de la feuille empêchent l’atteinte des objectifs de production et réduisent la possibilité de respecter les normes relatives à une impression de qualité.

Les systèmes de nettoyage des bobines suppriment effi cacement la poussière des disques coupeurs et autres contaminants de la surface des feuilles, avant l’impression.