Qu'est-ce que l'électricité statique?

L’électricité statique est une charge électrique stationnaire. C’est un phénomène de surface généré lorsque deux ou plusieurs surfaces entrent en contact puis sont séparées (effort mécanique / frottement). On parle alors de phénomènes triboélectriques.

Cette énergie peut être problématique dans différentes productions dans le cas où des matériaux non conducteurs tels que plastique, papier, bois, textile sont utilisés. La décharge statique (ionisation) devenant ainsi un impératif pour contourner ces problématiques.

Paradoxalement, dans quelques situations, l’absence d’électricité statique peut aussi être un manque dans certains processus. La mesure et la charge volontaire peuvent donc présentés de nombreux avantages.

Voici quelques illustrations, solutionnées par nos applications les plus efficaces.

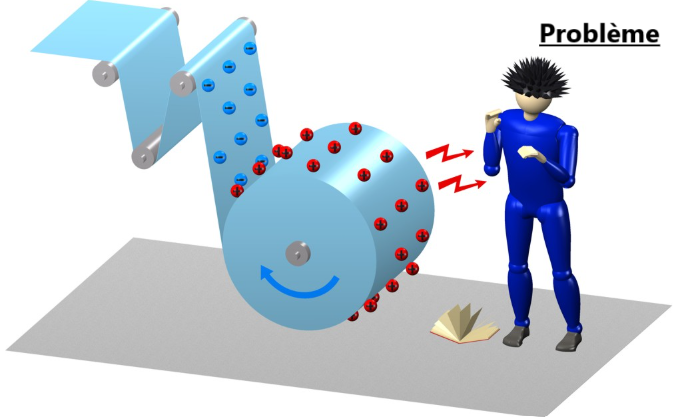

Les employés subissent des chocs électriques

Il arrive fréquemment qu’un employé travaillant à proximité d’objets soumis à une charge électrostatique élevée subisse un choc électrique.

La solution n’est pas à rechercher auprès de la personne. Il s’agit ici de prévenir la formation d’une importante charge statique sur l’objet.

Celle-ci peut être réduite en installant des dispositifs antistatiques par barres ionisantes lors de la dernière étape du processus, lors de laquelle une personne peut recevoir un choc ou une charge statique.

L’équipement antistatique réduira, lors de la dernière étape, la charge restante à un niveau garantissant la sécurité.

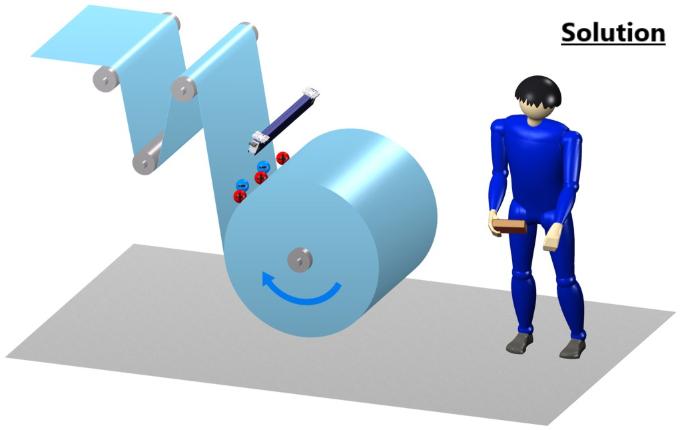

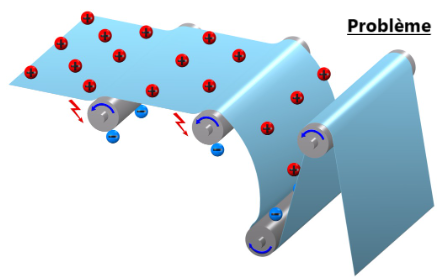

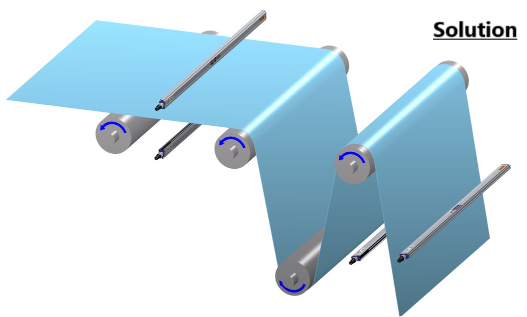

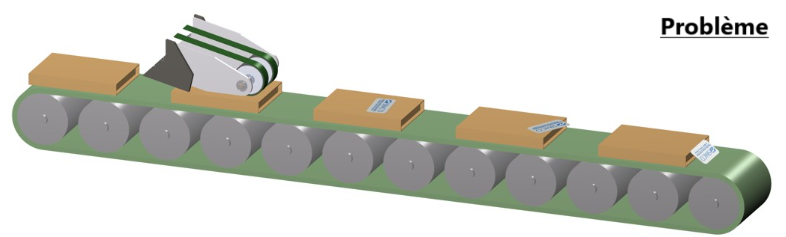

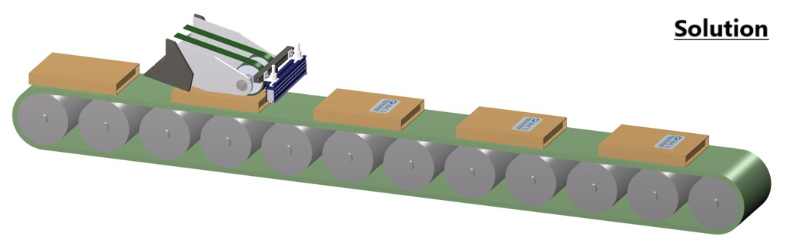

Les perturbations d'adhésion / attraction / répulsion

La formation de charges statiques sur des objets non conducteurs peut entraîner de considérables forces d’adhésion. Ces forces peuvent provoquer l’attraction ou la répulsion de matériaux à différents points du processus de production entraînant des perturbations.

Des phénomènes de collage intempestif, bourrage, mauvais guidage, défaut d’empilage et d’embobinage, éloignement de tissage, etc… peuvent alors être constatés.

Ces perturbations peuvent être annihilées en installant des dispositifs antistatiques par des systèmes de ionisation précis sous forme de barres, souffleurs, becs à air.

L’équipement antistatique fiabilisera ainsi la production constante et évitera ainsi tout risque d’arrêt de processus en urgence pour cause de perturbations statiques.

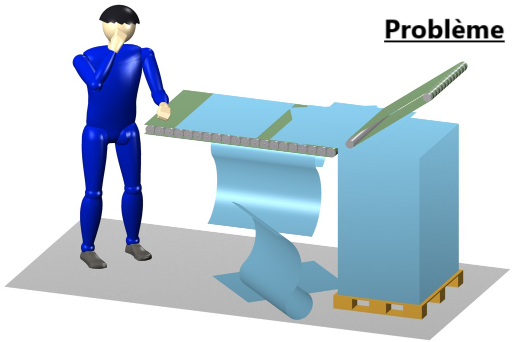

L'électricité statique endommage le matériel

La charge statique sur le matériel peut se former tout le long du processus. Par exemple, la friction entre les galets de guidage et le film crée une charge qui petit-à-petit peut se renforcer, les charges supérieures à 100 kV étant courantes.

Des décharges soudaines peuvent survenir, endommageant l’équipement situé à proximité. Il faut alors remonter le processus en sens inverse à partir du point d’apparition de l’étincelle et placez des barres antistatiques avant le galet de guidage.

Dans la plupart des cas, les charges statiques sont trop importantes pour être supprimées avec un seul dispositif de barres antistatiques. Des barres antistatiques supplémentaires sont nécessaires pour contrôler la charge statique du début à la fin du processus.

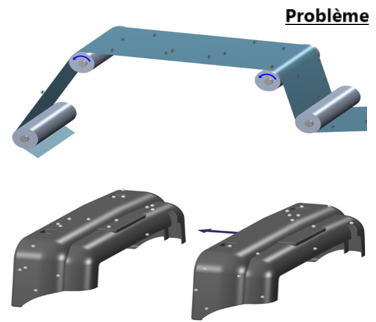

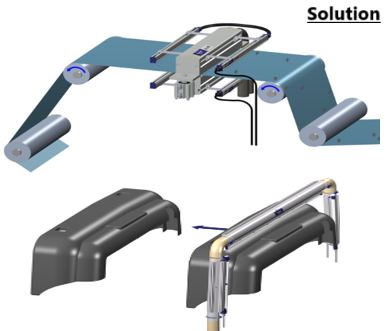

La poussière doit être éliminée / nettoyée

Parfois l’accumulation de particules due à l’environnement hostile et à l’électricité statique présente peut avoir des conséquences néfastes dans le processus de production (endommagement de matériel, défaillance de qualité de fabrication / conditionnement, etc…). La nécessité de nettoyer avec ionisation le produit fini devient donc un impératif dans certaines étapes.

L’air ionisé peut être projeté par une buse, un pistolet ou une lame d’air utilisant de l’air comprimé. Pour les grandes installations, par exemple, pour les pièces détachées de voitures ou les carrosseries complètes, il est plus rentable d’utiliser des systèmes de soufflage avec souffleur. En fonction de l’application, le nettoyage manuel avec un pistolet ou le nettoyage automatique peut aussi être utilisé.

Pour l’industrie plastique, des équipements ont été spécialement conçus par notre marque. Par exemple, les systèmes de nettoyage des bobines Clean-Ion neutralisent les charges statiques et, dans le même temps, retirent les particules, même aux vitesses les plus élevées ! Chaque système Clean-Ion est conçu pour répondre à des besoins de production spécifiques. Plusieurs configurations de capots aspirateurs et d’aspirateurs industriels sont disponibles afin de garantir une neutralisation et un nettoyage maximaux de chaque application.

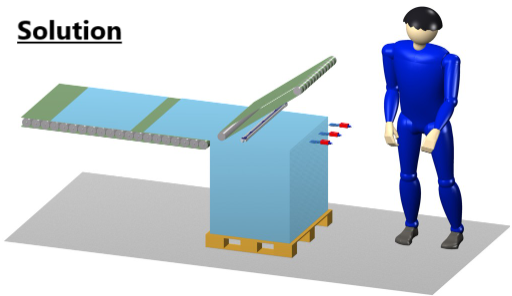

La maîtrise de l'adhésion statique comme maintien

Les charges statiques entre deux surfaces peuvent créer d’énormes forces d’adhésion. Ces forces peuvent être aussi utilisées de manière productive pour tous les types de production : maintien de matériaux pour découpe / poinçonnage / stratification / emballage, placement d’une étiquette pour processus d’IML (In Mould Labelling), maintien d’un film extrudé sur rouleau refroidisseur pour éviter le rétrécissement, etc…

Les matériaux devant adhérer doivent passer sur une électrode de charge. Des charges statiques de 3 kV à 120 kV sont appliquées en fonction de l’épaisseur du matériau, de la vitesse et de la force d’adhésion requise.

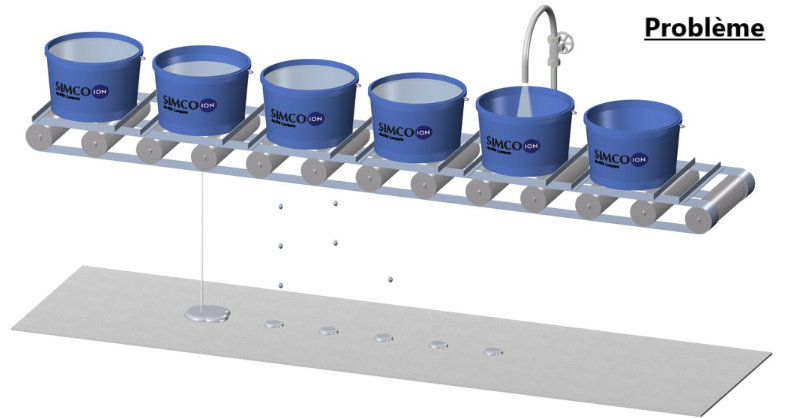

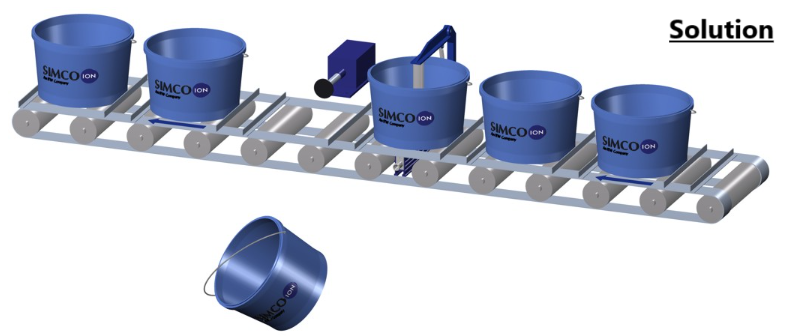

La détection des perforations

Les perforations des produits peuvent être détectées à l’aide de la haute tension afin de créer une étincelle au niveau de la perforation. Une application répandue consiste à tester le point d’injection des produits moulés (ex. : pots de yaourt, bouteilles et récipients).

Une électrode spéciale peut être placée en-dessous du produit. Une électrode de masse est placée en regard du point d’injection. Même les très petites perforations, indétectables par les systèmes d’aspiration ou de pression, peuvent être ainsi détectées par ce biais.

Par ce même principe, les perforations des bobines et produits plastiques peuvent être détectées et comptées. Le système Perfomaster fournit le matériel et le logiciel nécessaires pour générer une décharge contrôlée, la détecter et l’évaluer afin de produire un signal d’impulsion. Le signal d’impulsion est disponible sur le connecteur de sortie et peut être utilisé pour compter les décharges détectées et, par conséquent, les perforations.